型号 - ASD-A3-0421-L

品牌 - 台达

介绍 - 台达 A3 伺服驱动具有高响应、高精度、功能丰富、节能高效及易操作等优势,具体如下:

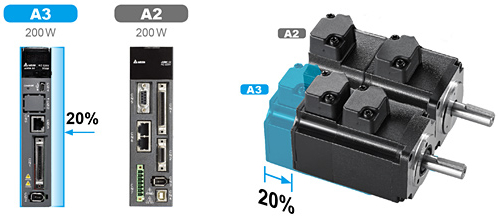

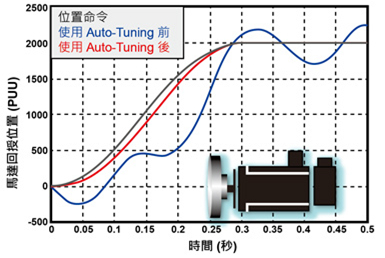

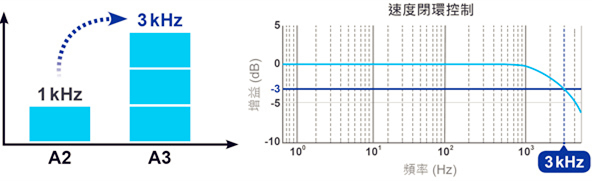

高响应速度:速度响应频率可达 3.1kHz,响应频宽较前代产品提升 3 倍,能更实时地追随命令,大幅缩短位置到达整定时间,可有效优化设备产能,满足高速运动控制需求。

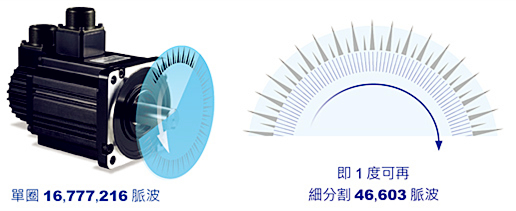

高精度定位:马达搭载 24-bit 高解析绝对式编码器,单圈分辨率达 16,777,216 脉波,定位更加精准。同时,低速加工应用更平稳,能有效提升加工表面光洁度,且断电不遗失马达位置。

ASD-A3-0421-L伺服驱动器技术规格

一、基础参数与供电特性

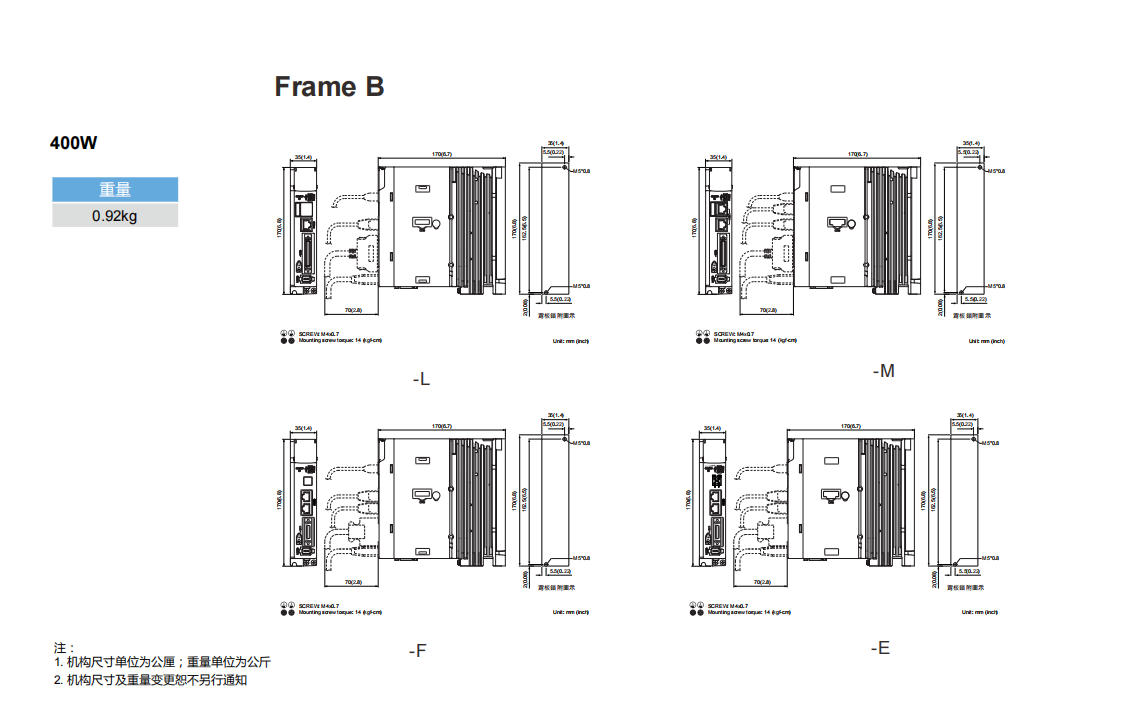

1. 产品型号:ASD-A3-0421-L,台达A3系列伺服驱动器,适配400W功率等级电机,主打高兼容性与稳定传动,适用于中小型精密设备(如数控车床、电子组装机、自动化输送线等)。

2. 额定输出功率:400W,可满足中功率设备的动力需求,兼顾运行效率与负载能力,适配多数工业场景下的精密传动需求。

3. 输入电压及相数:支持220V单相/三相输入,兼容性强,可根据现场供电条件灵活选择,无需额外改造供电线路,降低安装成本。

4. 输出电流规格:连续输出电流为3.0A,能长时间稳定驱动电机运行,避免电流不足导致的过载保护;瞬时最大输出电流达12.0A,可应对设备启动、急加速、负载突变等短时高负载工况,保障运行连续性。

5. 冷却方式:采用自然空气循环冷却,无需额外配置散热风扇,减少设备运行噪音,同时避免风扇故障引发的过热风险,降低后期维护频率与成本。

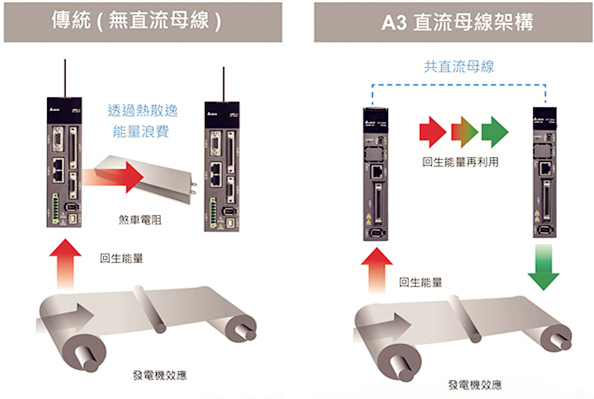

6. 再生电阻配置:无内置再生电阻,若设备存在频繁启停、快速减速等工况,需根据实际回生能量大小外部选配适配规格的再生电阻,防止驱动器直流母线电压过高,避免触发过压保护停机。

二、控制精度与响应性能

1. 编码器适配规格:搭载24-bit高解析绝对式编码器,单圈分辨率高达16,777,216脉波,定位精度可达微米级,能精准捕捉电机运行位置;且断电后不会丢失电机当前位置信息,设备重启后无需重新执行原点复归操作,大幅提升生产效率。

2. 主回路控制方式:采用SVPWM(空间向量脉宽调制)技术,输出电压波形接近正弦波,有效降低电机运行时的电磁噪音与铁损,减少电机发热,延长电机使用寿命,同时提升电机转速与转矩的稳定性,避免运行波动影响加工精度。

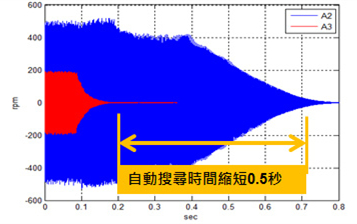

3. 速度响应频率:3.1kHz,响应速度快,能快速追随外部控制命令,缩短电机从接收指令到到达目标位置的整定时间,优化设备动态响应性能,适合高速启停、频繁切换运动状态的场景(如精密分拣设备、高速包装机)。

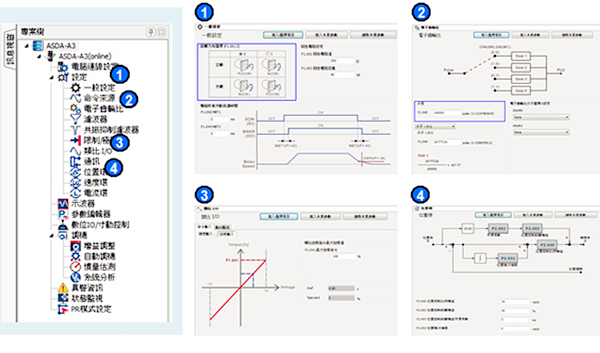

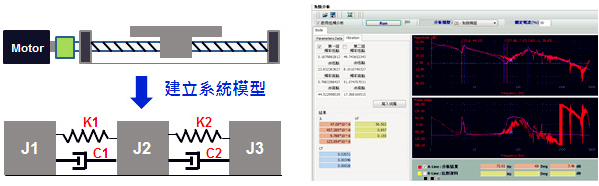

4. 调谐功能:支持自动调谐与手动调谐两种模式。自动调谐具备引导式操作流程,通过面板或软件即可完成伺服增益调整,无需专业技术人员,降低调试门槛;手动调谐可根据设备实际工况(如负载特性、机械刚性)精细调整参数,满足个性化精度需求;同时内置5组Notch Filter(陷波滤波器),滤波频率最高可达5000Hz,滤波宽度可灵活设定,能精准抑制机构共振,避免振动影响设备运行稳定性。

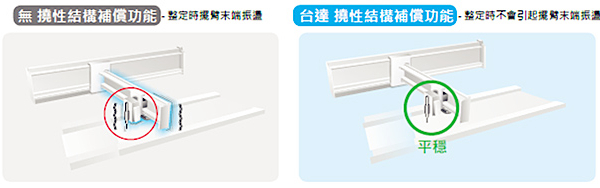

5. 抑振性能:具备高频振动滤波与主动式振荡抑制功能,可自动搜寻设备运行中的5组高频共振点并针对性抑制,尤其适用于高挠性机台(如长轴传动、多关节联动设备),能有效避免末端执行机构抖动,确保设备在高速运行时仍保持稳定精度。

三、运动控制功能特性

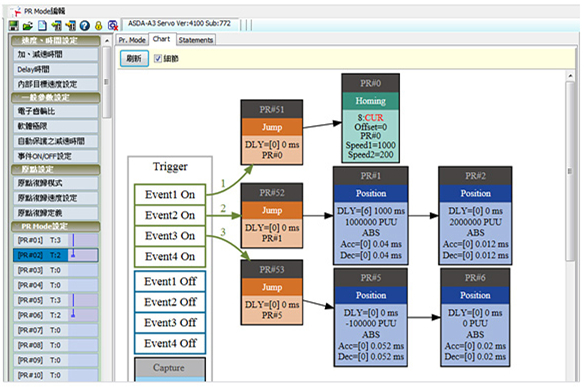

1. 命令源选择:支持多类命令源输入,包括外部脉冲串控制(PT模式,适配PLC、运动控制器的脉冲输出)、内部参数设定控制(PR模式,无需外部控制器即可实现预设运动),可根据控制系统架构灵活切换,适配传统脉冲控制与独立运行场景。

2. 脉冲控制参数(非总线模式):最大输入脉冲频率为4 Mpps(脉冲+方向/CW+CCW模式、A相+B相单相模式),开集极输出模式下最大为200 kpps,脉冲类型支持脉冲+方向、A相+B相、CW+CCW,兼容主流控制器的信号输出格式,确保信号传输精准无延迟。

3. 运动行程规划:内建99段运动行程规划功能,支持四则运算、逻辑比较、路径叠合、路径跳跃等复杂运动逻辑编辑,无需依赖外部PLC即可实现多段连续运动(如往复运动、间歇定位、多工位切换),简化系统设计,降低控制成本。

4. 特殊运动功能:具备电子凸轮、飞剪、追剪功能。电子凸轮轮廓支持720点自定义编辑,曲线两点间可自动完成平滑插值,适配异形工件加工、凸轮联动(如包装机封口凸轮、印刷机套印控制)场景;飞剪与追剪功能可实现动态裁切过程中的精准位置控制,满足包装、印刷、金属加工等行业的连续裁切需求。

5. 电子齿轮比:调节范围为N/M倍(N取值1~536,870,911,M取值1~2,147,483,647,且需满足1/4 < N/M < 262,144),可通过调整齿轮比实现电机转速与负载位移的精准匹配,例如适配不同减速比的机械结构,或自定义“脉冲数-实际位移”换算关系,提升定位灵活性。

6. 平滑与补偿功能:内置低通滤波器与P曲线滤波器,可减少运动过程中的冲击与振动,提升运行平稳性;支持速度前馈、位置前馈补偿,通过参数调整补偿量,减少跟踪误差,进一步提升运动控制精度。

四、安全与监控功能

1. 安全功能:支持STO(Safe Torque Off,安全转矩关断)功能,符合IEC 61508 SIL2/EN ISO 13849-1 PLd安全等级要求。当触发安全信号(如安全门开启、急停按钮按下、双手启动保护动作)时,驱动器立即切断电机转矩输出,防止设备意外运动,保障操作人员与设备安全,满足工业安全规范。

2. 模拟监控输出:提供±8V范围的模拟量输出接口,可通过参数自定义映射电机转速、转矩、位置偏差、运行状态等参数,方便外接示波器、万用表或数据采集模块,实时监测驱动器运行数据,便于调试与故障排查。

3. 故障诊断与保护:具备完善的故障保护功能,包括过流、过压、欠压、过热、电机过载、编码器故障、通讯异常等保护,故障发生时立即停机并输出报警信号,同时记录故障代码,便于快速定位问题;支持故障复位功能,排除故障后可通过面板或外部信号恢复运行。

五、通讯与扩展接口

1. 通讯接口配置:配备RS-485、CANopen、USB三种接口。RS-485接口支持Modbus-RTU通讯协议,可实现多驱动器组网控制(如读取多轴运行数据、批量修改参数)或与上位机(如PLC、触摸屏)进行数据交互;CANopen接口符合DS402标准,支持多轴同步控制,适配工业总线场景;USB接口用于本地参数配置与固件升级,连接电脑后可通过台达“Delta Servo Studio”软件实现参数编辑、监控曲线绘制、故障日志读取,简化调试流程。

2. 数字量I/O扩展:具备多路数字量输入(DI)与输出(DO)接口,可接入限位开关、原点传感器、急停信号等外部控制信号,也可输出驱动器运行状态(如就绪、报警、定位完成)信号至外部指示灯或PLC,满足设备安全联锁与逻辑控制需求,提升系统扩展性。

六、环境与安装要求

1. 安装场所:需安装在室内环境,避免阳光直射、雨淋或潮湿环境;环境中需无腐蚀性液体(如切削液、酸碱溶液)、腐蚀性气体(如氯气、氨气)、油雾及大量粉尘,防止驱动器内部电路板腐蚀、元件短路或散热通道堵塞。

2. 温度范围:工作温度为0℃~55℃,当环境温度超过45℃时,需采取强制通风(如安装散热风扇、通风百叶窗)或降温措施(如加装冷却风道),避免驱动器因过热触发温度保护;存储温度为-20℃~65℃,防止低温导致元件冻裂或高温加速元件老化。

3. 湿度与气压:相对湿度需保持在0~90% RH(非冷凝状态),避免潮湿环境导致驱动器内部绝缘性能下降,引发漏电或短路故障;大气压力范围为86 kPa~106 kPa,适配常规海拔高度(≤2000m)的环境,超过2000m海拔时需降额使用(输出功率按每升高1000m降低10%计算)。

4. 振动与冲击:抗振动等级为20Hz以下时1g(9.80665 m/s²)、20~50Hz时0.6g(5.88 m/s²),可承受工业环境中的常规振动干扰;安装时需确保驱动器固定牢固,避免因设备振动导致驱动器松动或接线端子接触不良。

5. 防护等级:IP20防护等级,可防止直径≥12.5mm的固体异物(如工具、金属碎屑)侵入驱动器内部,但无法防尘或防水,安装时建议搭配防护外壳或安装在控制柜内,提升防护效果。

七、认证与合规性

符合国际安全与电磁兼容标准,具体包括:IEC/EN 61800-5-1(可调速电力传动系统安全标准)、UL 508C(工业控制设备安全标准);通过CE认证(符合欧盟低电压指令LVD与电磁兼容指令EMC),确保在欧盟及认可CE认证的地区合规使用;同时满足国际通用的电磁兼容要求,减少对周边设备的电磁干扰,保障系统稳定运行。